-

Убирающееся шасси гоночной

13.08.2012

В мире моделей

В мире моделей -

Около 190 км/ч! Такова техническая средняя скорость современной гоночной модели с замечательным двигателем. Притом большая эксплуатационная скорость модели превышает 170 км/ч, и это не предел. Неизменно совершенствуя миниатюрный летательный аппарат, спортсмены стремятся еще больше сократить время прохождения десятикилометровой дистанции.

Перед моделистом, в большинстве случаев, три пути: изменение компоновочной схемы, улучшение аэродинамики и форсирование двигателя модели.

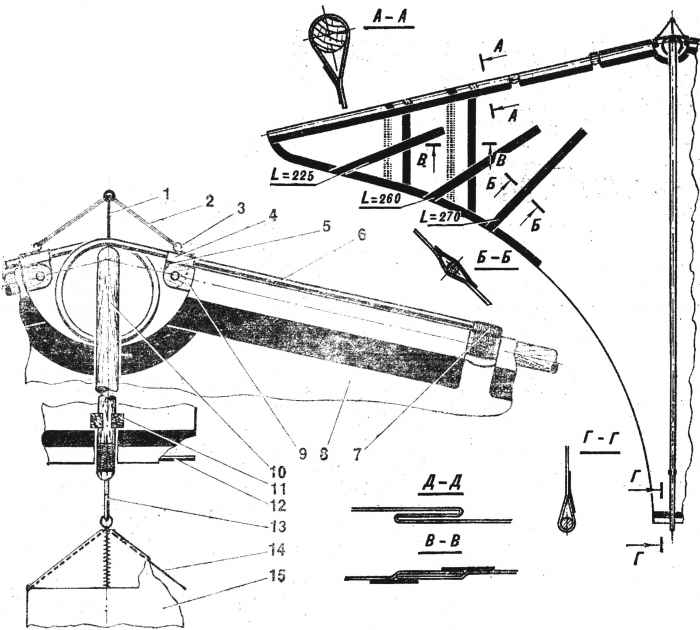

Значительной долей полного аэродинамического есть лобовое сопротивление. Убрав с модели выступающие подробности, возможно существенно уменьшить его. Одним из немногих узлов, значительно поддерживающихконтуры фюзеляжа, есть шасси. Предполагаемая конструкция убирающегося шасси (рис.

1) именно и разрешает добиться результата.

Механизм уборки шасси приводится в воздействие «плавающей» качалкой управления моделью. Ее ось наряду с этим крепится не к крылу (как в большинстве случаев), а к приводной качалке, установленной на крыле.

Кинематика подъема ноги шасси несложна: в то время, когда центробежная сила, действующая на модель, достигает определенной величины, корда натягивается, и качалка, преодолевая упрочнение сдерживающей ее пружины, посредством тяги отклоняет коромысло и убирает стойку. В один момент поднимается и задний щиток, закрывая наряду с этим полость фюзеляжа.

Стойка шасси делает и аэродинамическую функцию — она есть передним тормозным щитком, благодаря которому при посадке скоро гасится скорость.

Модель с таким шасси имеет мягкую «прилипающую» посадку. Это происходит благодаря расположенному в стойке амортизатору.

Механизм уборки шасси в большинстве случаев срабатывает уже при скорости 110—115 км/ч. Добиться этого возможно регулировкой пружины либо выбором точки ее крепления к приводной качалке.

Зная ориентировочную ее полета вес и скорость модели, нетрудно выяснить и силу натяжения пружины. Для этого возможно воспользоваться следующими формулами:

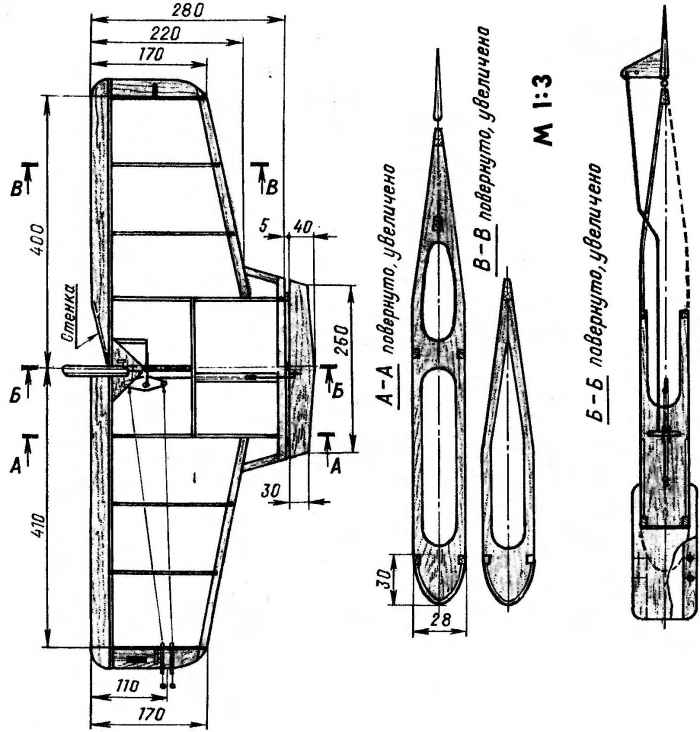

Сейчас о некоторых технологических тонкостях. Рама шасси фрезеруется из материала Д16Т.

При обработке особенное внимание направляться обратить на развёртывание и сверление отверстий O 3 мм и 2,5 мм, разделку пазов шириной 10 и 12 мм, потому, что их непараллельность либо несоблюдение упомянутых размеров смогут привести к отказам деталей и перекосам механизма в эксплуатации.

Стойка шасси — из того же материала. При подборе заготовки не забудьте учесть направление волокон — в другом случае это может привести к утрата устойчивости материала под нагрузкой и выходу подробности из строя.

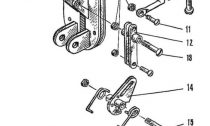

Кулиса обрабатывается на токарном станке из стали У8 либо 30ХГСА, по окончании чего размечаются и фрезеруются наружный контур и паз. И напоследок термообработка. Временной предел прочности материала на разрыв должен быть не меньше 120 кГс/мм2.

Приводное коромысло — из сплава Д16Т.

Верный выбор направления волокон и для данной подробности имеет значительное значение, поскольку она есть одной из самых нагруженных. Как и кулиса, коромысло сперва вытачивается на токарном станке; максимально совершенно верно направляться выполнить размеры 10, 2 и O 2,5 мм. Потом подробность размечают, в ней сверлят и развертывают отверстия и спиливают ее по наружному контуру.

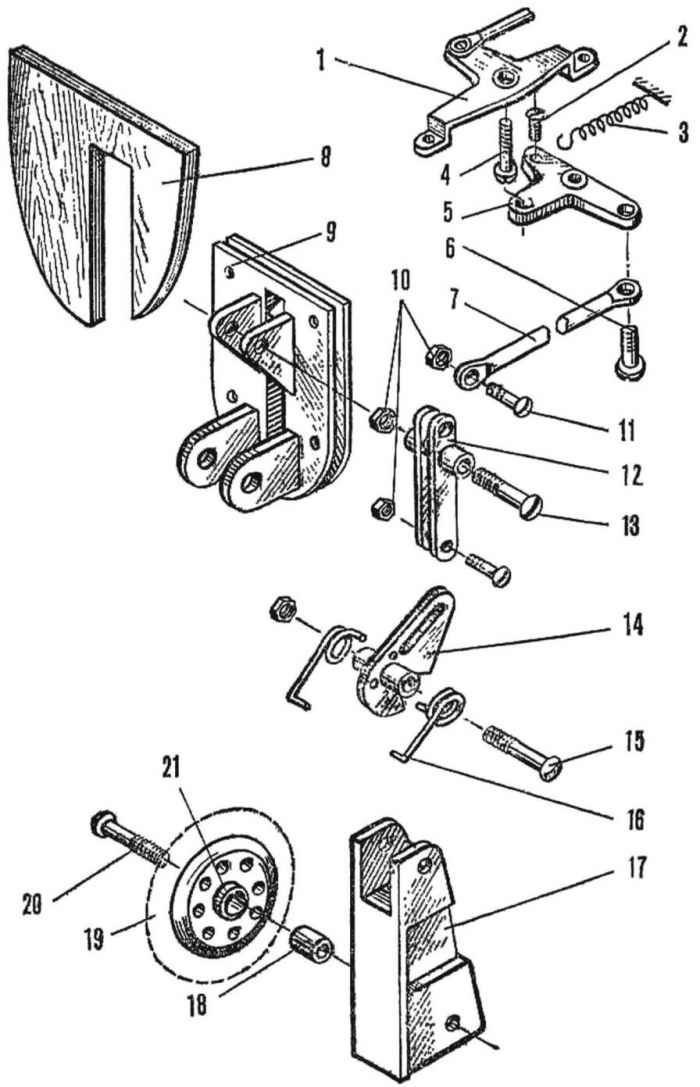

Рис. 1. Убирающееся шасси:

1 — качалка управления, 2 — ось крепления силовой пружины на. приводной качалке, 3 — силовая пружина, 4 — ось качалки управления, 5 — приводная качалка, 6 — ось тяги, крепящейся к приводной качалке, 7 — тяга, 8 — шпангоут, 9 — рама, 10 — гайки, 11 — ось крепления тяги к коромыслу, 12 — приводное коромысло, 13 — ось приводного коромысла, 14 — кулиса, 15 — ось кулисы, 16 — амортизационные пружины, 17 — стойка шасси, 18 — втулка., 1.9 — колесо, 20 — ось колеса, 21 — ступица колеса.

Амортизирующие пружины из проволоки ОВС навиваются на оправке, диаметр которой направляться выбирать на 1,5 мм меньше подлинного внутреннего диаметра пружины. Потом ненужные витки обрезаются, и напоследок термообработка — отпуск и закалка.

Подобно приводному коромыслу из материала Д16Т вытачиваются и качалки — управления и приводная.

Для изготовления колеса потребуется пресс-форма. Ее возможно выточить из материала Д16Т.

Ступица колеса — из того же сплава. Для более надежного контакта с резиной ее нужно подвергнуть пескоструйной либо химической обработке. Подготовленную так сырую резину и ступицу закладывают в пресс-форму и вулканизируют.

Все оси и винты механизма — из стали У8 либо 30ХГСА с последующей термической обработкой.

Сейчас возможно приступить к контрольной сборке узлов шасси. Прежде всего из трех фанерных пластин склеивается шпангоут. Учтите, что направление волокон на средней пластине должно быть перпендикулярным к направлениям волокон на внешних. При соединении заготовок оптимальнеепользоваться клеем К-153, складывающимся из двух отвердителя — и компонентов смолы. Для изготовление его компоненты смешиваются в соотношении 6:1.

Готовый шпангоут обрабатывается по контуру фюзеляжа с занижением на 1 мм на сторону. Затем на него устанавливается рама шасси — на клею К-153 и четырех заклепках O 2 мм. Для облегчения, и для более прочного сцепления со шпангоутом в раме возможно просверлить пара отверстий.

Потом на раму устанавливаются стойка шасси с закрепленными в ней амортизирующими пружинами, кулисой и ограничивающей ее перемещение шпилькой и приводное коромысло, которое соединяется с пазом кулисы осью O 2 мм.

Собранный механизм направляться проверить на лёгкость и плавность хода рычагов, по окончании чего возможно вклеивать в крыло (на клею К-153) ось с установленной на ней приводной качалкой.

По окончании доработки подробностей (в случае если были, к примеру, заедания рычагов) механизм планирует и приклеивается к корпусу модели так, дабы прямой торец фанерного шпангоута лег на переднюю кромку крыла. После этого, установив стойку шасси в выпущенное положение, а приводную качалку — в исходное, нужно выяснить длину будущей тяги и выгнуть ее из проволоки ОВС O 2—2,5 мм. Соединив ею коромысло и приводную качалку, контролируют легкость работы всей конструкции.

Силовую пружину возможно навить из проволоки ОВС O 0,4 мм на оправке O 2 мм н длиной 40 мм. По окончании отпуска (и термообработки закалки) пружину устанавливают на модель и подбирают ее натяжение, замеряя динамометром натяжение корд. Оно должно соответствовать размерам, вычисленным по вышеприведенным формулам.

По окончании тарировки пружины механизм разбирается. Все подробности направляться промыть бензином и смазать консистентной смазкой типа ЦИАТИМ-201, по окончании чего собрать снова. На все оси навинчиваются максимально облегченные круглые гайки и опаиваются припоем ПОС-40. По окончании окончательной проверки легкости хода всего регулировки и механизма силовой пружины полость фюзеляжа заклеивается. По задней кромке отсека шасси на оси O 1 мм устанавливается задний щиток (рис. 3) из магниевого сплава МА8.

По окончании проверки работы шасси вместе с задним щитком фюзеляж оклеивается стеклотканью толщиной 0,02 мм и окрашивается.

Н. КОМАРОВ, мастер спорта СССР

Случайные записи:

Убирающееся шасси

Похожие статьи, которые вам понравятся:

-

Спросите любого мальчишку, строящего первую схематическую модель, о чем он грезит Наверняка он ответит — о копии. Да это и ясно. Так как не напрасно…

-

Просматривая модельные издания за последние несколько лет, вы точно обратили внимание на резкое трансформацию вида кордовых гоночных авиамоделей. У них…

-

Гоночная модель — чемпион европы

В начале 70-х годов перед советскими спортсменами-автомоделистами стояла задача: превышать двухсоткилометровый предел скорости в классе моделей 2,5 см3….

-

Спортивные результаты в классе гоночных кордовых моделей значительно растут из года в год. Возможно выделить три главных направления, в которых трудятся…

-