-

Тарелка с зубьями

21.01.2015

В мире моделей

В мире моделей -

В издании «Моделист-конструктор» была опубликована статья преподавателя из г. Северодвинска В. Архипова, посвященная изготовлению пластмассовых мелкомодульных цилиндрических шестерён для моторных авто-, судо- и авиамоделей на примере шестерни из полиэтилена с главными параметрами m = 0,8 мм и z = 8. Продолжая начатую тему, создатель предлагает вниманию читателей пресс-форму, подобную предыдущей, но имеющую одно принципиальное отличие — она предназначена для изготовления маленьких партий тарельчатых зубчатых колёс с торцевым размещением зуба.

В массовом моделизме такие зубчатки употребляются частенько. К примеру, при изготовлении моделей гоночных машин. Вращение с вала электродвигателя на заднюю ось комфортно передавать зубчатой парой: цилиндрической шестерней на валу двигателя и тарельчатой (с торцевым размещением зуба), закреплённой на задней оси. И вот тут, при всей кажущейся простоте конструкции передачи, появляется сложная технологическая задача её реализации.

Это, пожалуй, самое «узкое» место при изготовлении моделей кроме того для умелого моделиста. Само собой разумеется, для важных спортивных соревнований модели комплектуют железными шестернями (металлическими либо медными), для изготовления которых завлекают экспертов-специалистов (как говорится, во имя победы «…за ценой не постоим»). Ну а что делать начинающим моделистам, простым школьникам 5 — 6-х классов? Отсутствие шестерён довольно часто ставит крест на их занятиях моделизмом.

Особенно дефицитной постоянно считалась тарельчатая шестерня. Изготовить такую вручную школьникам не под силу. Исходя из этого, дабы поддержать начинающих моделистов, я создал упрощённую разработку изготовления «зубчаток» из термопластических материалов, к примеру полиэтилена, посредством особых пресс-форм.

В данной статье обращение отправится об отливке тарельчатых шестерён. Одним из самых ответственных определяющих параметров в зубчатых передачах есть модуль зацепления m (мм). Лишь зубчатая пара с однообразным модулем может обеспечить обычное зацепление и быть использована при изготовлении моделей.

Главные параметры шестерни определяются по формуле:

m = D/(z+2),

где: D — наружный диаметр шестерни, мм; z — число зубьев.

Величины модулей зацепления стандартизированы. Для шестерён из металла возможно принять маленький модуль: 0,5 — 0,6 мм.

Но потому, что пластмасса, в особенности применяемый нами полиэтилен, по прочности уступает металлам, то приходится применять более большие модули (в нашем случае m = 0,8 мм, z =26), так как с повышением модуля возрастает величина зуба в целом, а следовательно, и его прочность.

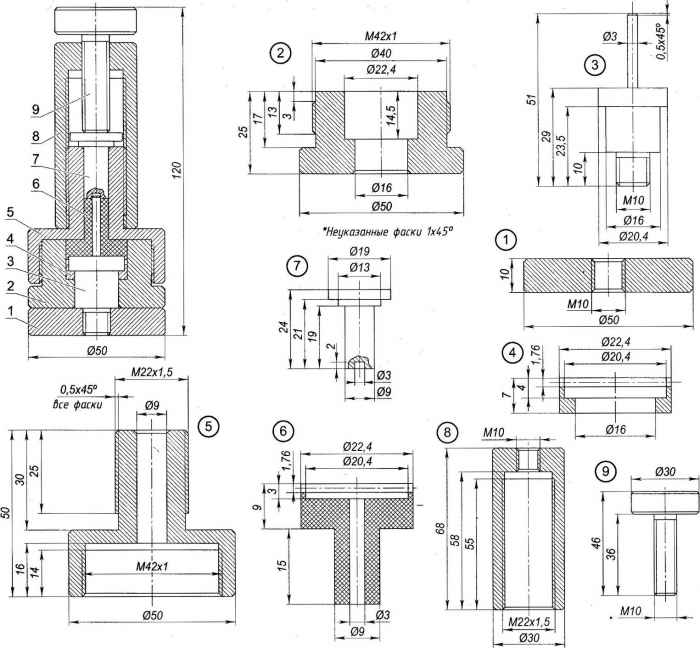

Пресс-форма для изготовления пластмассовых мелкомодульных тарельчатых шестерён:

1 — основание (круг 50); 2 — донышко (круг 50); 3 — вкладыш (круг 22);4 — матрица (круг 22); 5 — корпус (круг 50); 6 — шестерня (полиэтилен,полистирол, капрон); 7 — пуансон (круг 20); 8 — стакан (круг 30);9 — винт (круг 30);материал дет. 2, 3, 4 — латунь, латунь; 1, 5, 7, 8, 9 — сталь 45.

Для получения нужной шестерни, причём в нескольких экземплярах (дабы хватило всем кружковцам-моделистам), проектируем и изготавливаем пресс-форму.

Сделать её не весьма сложно: по большей части это токарная работа, подробности малогабаритные, а подходящее оборудование, в большинстве случаев, в школьных мастерских имеется. При вытачивании подробностей направляться обращать внимание на точность сопряжения и чистоту поверхностей пуансона с корпусом, и донышка, матрицы и вкладыша — от этого зависят качество и точность готовых шестерён. Единственная подробность, которая может привести к при изготовлении, — матрица.

На её торцевой поверхности (равно как и на изготавливаемой шестерне) направляться нарезать зубья с модулем m = 0,8 мм. Дабы обеспечить нужное уровень качества, эту операцию предпочтительнее создавать на особом зуборезном станке. Но в кружках по моделизму для того чтобы оборудования нет (по крайней мере, я не встречал), а заказывать на стороне не всем по карману.

Исходя из этого, как компромиссный вариант, возможно обработать зубья матрицы на простом фрезерном станке модульной фрезой с применением делительной головки либо другого подобного приспособления. При отсутствии нужной модульной фрезы возможно заточить отрезную. Но это конечный случай, потому, что взять качественный профиль зуба на матрице, а следовательно, и на готовой шестерне, будет очень проблематично.

Увы, работа в простой провинциальной школе довольно часто заставляет идти на компромиссы и упрощения.

Итак, трудности начального этапа преодолены, все нужные подробности пресс-формы изготовлены и подогнаны друг к другу. Возможно приступать к самому главному — отливке так нужных нам тарельчатых шестерён.

А это, как продемонстрировала практика, при наличии качественной пресс-формы совсем несложно и доступно кроме того ученикам 4 — 5-х классов.

Сборку пресс-формы начинаем с предварительной смазки машинным маслом тех её частей, каковые будут общаться с пластмассой (нужно, дабы они были изготовлены из латуни). Сперва в донышко последовательно устанавливаем вкладыш и матрицу и снизу поджимаем данный узел основанием, а сверху навинчиваем корпус.

В его отверстие загружаем сырьё — любой термопласт: полиэтилен, капролактам (данный материал в этом случае предпочтительнее, потому, что имеет более высокие прочностные и износостойкие характеристики), полистирол и т.п. Загрузочный материал лучше использовать в виде гранул. Но для кружковцев купить гранулированное промышленным методом сырьё — задача фактически невыполнимая.

В большинстве случаев, мы его приобретаем из ненужных флаконов, игрушек и т.п., разрезая их на кусочки размерами примерно 2Х2 мм. Нужное количество сырья определяется умелым путём: возможно применять весы, положив на одну чашу готовую подробность, а на другую исходный материал по весу чуть больше, чем шестерня.

Засыпав сырьё, вставляем в корпус пуансон, навинчиваем стакан и напоследок устанавливаем винт.

Собранную пресс-форму помещаем в муфельную печь и нагреваем до температуры, снабжающей вязко-текучее состояние пластмассы (определяется по справочнику либо умелым путём). По окончании маленькой выдержки добываем пресс-форму из печи, скоро закручиваем винт до упора и быстро охлаждаем в воде. Разобрав пресс-форму, извлекаем шестерню и производим её чистовую доработку: срезаем jблой, притупляем острые кромки и т.п.

В следствии приобретаем подробность в полной мере приемлемого качества, пригодную при изготовлении моторных моделей.

В. АРХИПОВ, г. Северодвинск

Случайные записи:

Выдавливание

Похожие статьи, которые вам понравятся:

-

Не обращая внимания на все трудности постсоветского времени, интерес отечественных юных граждан к моделизму не пропал, и последовательности школьников,…

-

Виктор Ефимович Маринов из Ростова-на-Дону с юных лет занимается постройкой моделей свободного полета. Сейчас, руководя кружком авиамоделизма на облСЮТ,…

-

Древнеримская стеклянная тарелка найдена в японии

Изделие, изготовленное в Средиземноморье в конце II века, появилось в курганеЯпонии, что датируется V столетием. Стеклянная тарелка, найденная при…

-

Думается, совсем не пересекаются пути ребят, занимающихся конструированием разных видов моделей. И соревнования выполняют раздельно, и лаборатории…

-